走進內視鏡的製造重鎮——福島會津,認識一位四十年如一日、守護醫療品質的工匠安倍祥二。

日本OLYMPUS自1964年推出全球第一台光纖胃照相機後,持續領導內視鏡的創新與製造,在全球消化道內視鏡市場維持高達七成的佔有率。那些供全世界使用的OLYMPUS內視鏡都在哪裡生產、由誰生產?

答案是日本福島縣的會津若松市。

福島縣是日本知名的醫療設備生產地,出貨金額為全日本第一,近300億日圓。當地除了1970年即成立的OLYMPUS外,Johnson & Johnson、Becton Dickinson、Novo Nordisk和Fuji等70家醫療器材製造商都在此開展業務。

福島縣政府扶植醫療產業的歷史悠久,自2005年推動「醫療產業聚落」,吸引福島縣立醫科大學、日本大學工學部、福島大學和會津大學積極投入研發。2011年311大地震與核災後,福島縣政府更積極招商,將醫療設備產業視為重點,提供研發補助、用地與稅賦優惠。

而OLYMPUS選在福島縣西部的會津若松市設廠,這裡與台北市的面積相去不遠,卻有六個工業園區,聚集眾多製造業。

根據The Worldfolio的報導,會津人以勤奮、執著著稱,擁有解決棘手問題的堅強意志,並且代代傳承著工匠的傳統技藝;會津OLYMPUS大多數員工都是會津人。

匠心製造為何重要?

工匠技藝依然重要,因為一支醫療用內視鏡由300至500個精密零件組成,當中的鏡頭或光學元件小至直徑0.25公釐,猶如形狀各異的沙粒,不僅加工技術門檻高,組裝過程亦存在許多機械無法取代的工序。

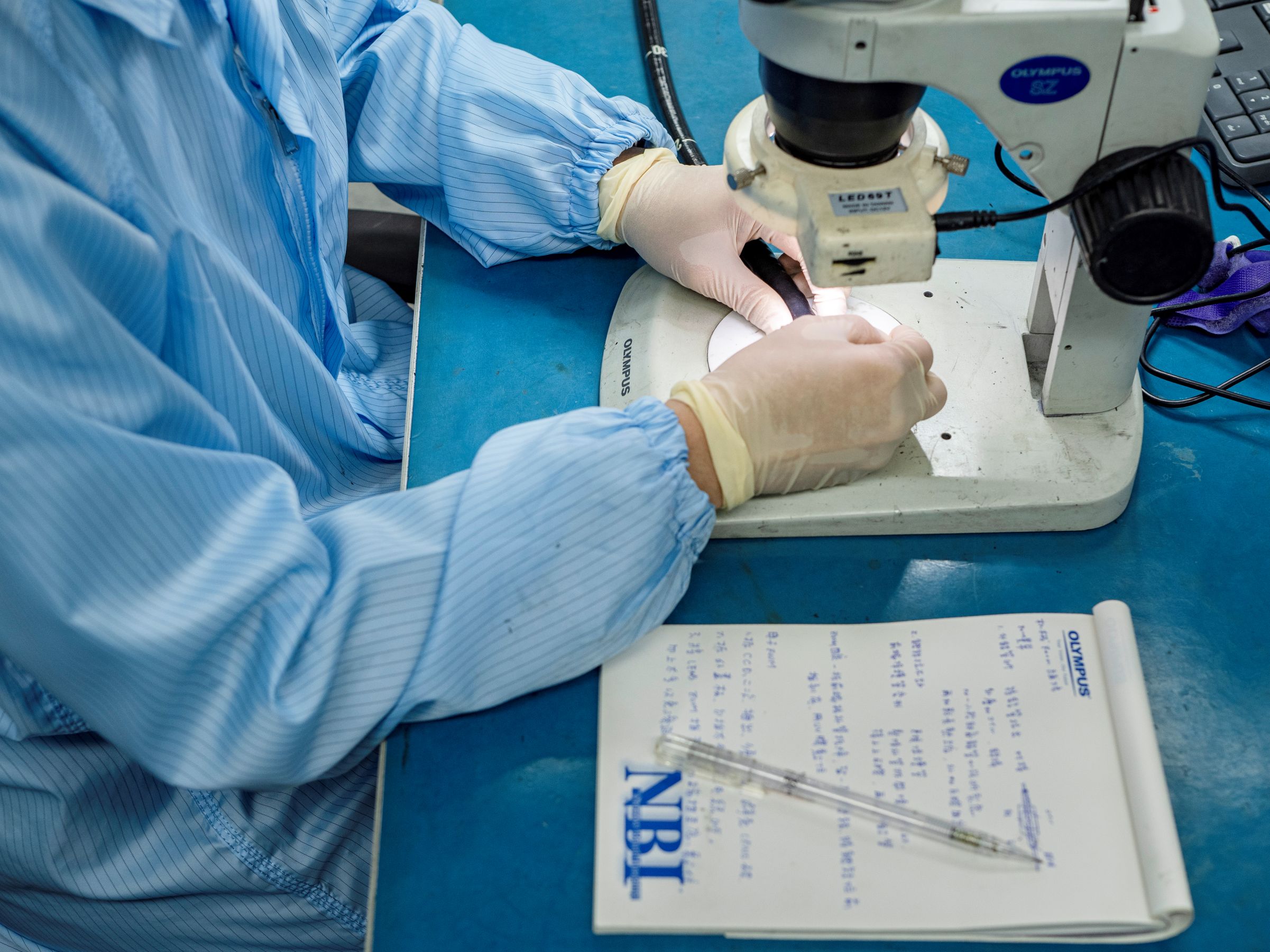

在內視鏡內部有一個成像系統,由約莫10根極細的芯線組成,這些芯線得靠顯微鏡手工連接到連接器上,即使是最微小的錯誤也可能導致零件遺失,有賴工匠熟練的技術與強大的專注力。

OLYMPUS專欄《True to Life》專訪一位出生自會津的工匠安倍祥二(Shoji Abe),他於當地技術高中畢業後,進入會津OLYMPUS,專注內視鏡製造長達40年。

可以說,安倍選擇了不斷挑戰創新的職涯。為滿足醫療人員的期待,這群技術人員精益求精,光內視鏡產品線便超過300種。

「我們需要用刀片切割直徑僅1毫米的零件,微米級的精密度無法用市售工具和設備完成,」安倍表示,除了開發產品,他們也開發不少加工、維修內視鏡的治具。

安倍的工作筆記本,充分體現MONOZUKURI匠心製造的精神,他把點子寫進筆記本、畫成草圖,並告訴技術團隊,「如果能做到這一點,那不是很神奇嗎?」

筆記本激發團隊的想像力,引導他們前進,一位會津OLYMPUS的員工說:「安倍的想法在公司內部逐漸成型,就像變魔術一樣。」

例如裝配線的新方法,過去每一道內視鏡組裝工序要都要靠人力搬運,才能銜接下一道工序,安倍為了提升效率,開創「單板組裝」的做法--將產品固定在一塊板上,所有工序都在上面完成,且這塊電路板能夠自動輸送。

「如果不重複嘗試錯誤,我們的想法永遠不會變得更好,」安倍抱持試了再說的心情,「一位棒球選手即使只有30%的成功率,仍然被認為是頂尖選手,所以我試著大膽地接受挑戰。」

下班後的安倍也喜歡和朋友一起創作。安倍和不同年齡的同事組成樂團,他是樂團中的吉他手,自己作詞作曲。面對興趣和內視鏡製造,安倍都傾注了最大的努力。

「OLYMPUS在內視鏡領域是領先者,所以我們有迷失自己的風險,」安倍期許團隊持續挑戰自我、實踐「破壞式創新」。他談起40年來不變的初心:「我希望我的家人、親戚、朋友,所有我所愛之人,都能夠安心地使用內視鏡並且早日康復。 」